Multi-Shutter-Kalotten

Vor jedem Substratplatz befindet sich eine Blende. Diese kann per Funk geöffnet oder geschlossen werden.

Während der Produktion - im Vakuum - bei Temperaturen von bis 200°C!

Duch die Funkansteuerung, die Steuerleitungen überflüssig macht, kann das Konzept auf rotierenden oder bewegten Substrathaltern realisiert werden. Damit ist der Einsatz z.B. APS- oder BAK Beschichtungsanlagen möglich.

- Unternehmen, die ein umfangreiches Spektrum an Produkten in kleinen Stückzahlen fertigen

- Unternehmen, die Einzelanfertigungen anbieten (wollen)

- Forscher und Entwickler, bei denen im Rahmen ihrer Entwicklungsarbeit viele Proben mit veränderten Parametern hergestellt werden müssen.

Diese Zielgruppen profitieren durch den Einsatz der MSK durch Zeit- und somit Kapazitätsgewinn.

Doch nicht nur die Quantität sonder auch die Qualität der Beschichtungen lassen sich enorm steigern.

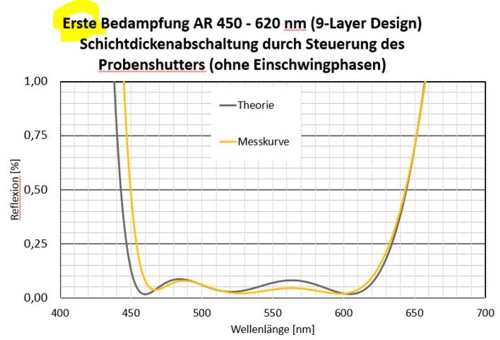

So ist es durch den Einsatz der MSK quasi auf Anhieb möglich, Einzelschichtdicken

- selbst bei Schwingquarzüberwachung - mit einer Dicke von unter 10nm mit einer Präzission von besser als 0.1nm herzustellen!

Die Ansteuerung erfolgt über eine tragbare Fernbedienung ohne zwangsläufige (aber mögliche) Einbindung an Ihr Netzwerk.

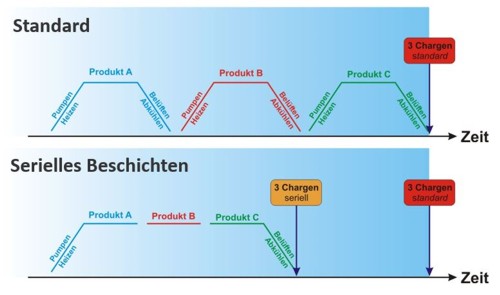

sigma-physik spricht von serieller und paralleler Beschichtung. Bei der seriellen Beschichtung werden verschiedene Produkte auf unterschiedlichen Substraten nacheinander hergestellt. Dabei definiert die herkömmliche Anlagensteuerung das jeweilige Schichtdesign. Durch die Blenden der MSK werden aber nur die Substrate bedampft, deren shutter gerade geöffnet ist. Nach jeder Beschichtung können nun weitere Beschichtungen stattfinden. Dazu werden "fertige" Proben durch den Shutter geschlossen, und unbeschichtete Substrate "geöffnet".

Im Falle der seriellen Beschichtung sparen Sie Zeiten fürs Belüften, Abkühlen, Rüsten, Evakuieren und Heizen.

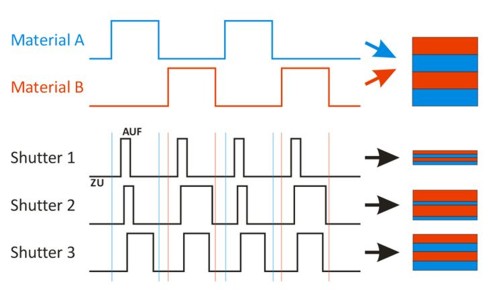

Bei der parallelen Beschichtung werden verschiedene Produkte sogar gleichzeitig hergestellt.

Wenn die Steuerungssoftware der MSK die aktuellen Schichtdicken im Prozess übermittelt bekommt,

kann diese das öffnen und Schliessen von Blenden übernehmen und so die individuellen Designs definieren.

Damit ist es möglich, während die Anlage einen "groben Dummy-Prozess" durchläuft, die tatsächlichen Einzellagen gezielt heraus zu filetieren.

Und zwar seperat für jede einzelene Blende.

So können mehrere unterschiedliche Produkte gleichzeitig hergestellt werden:

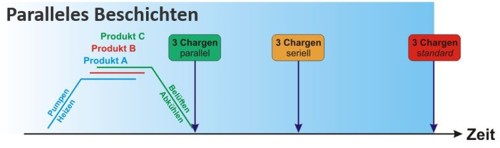

Im Falle der parallelen Beschichtung sparen Sie die Zeiten für ganze Chargen:

Vor allem bei der Schwingquarz-gesteuerten Produktion tritt das Problem des "Einschwingens" auf.

Durch den thermischen Schock beim öffnen der Materialblenden dauert es einige wenige Sekunde, in der der SQ unpräzise ist,

da er noch nicht im thermischen Gleichgewicht ist.

Bei Raten von 0.5nm pro Sekunde sind schon 1-2 Sekunden Ursache von Abweichungen 1nm oder mehr.

Die Folge sind fehlerhafte Schichten.

Durch zusätzliche Testruns in der Entwicklungsphase kann dieser Effekt erkannt und durch Toolingfaktoren korrigiert aber nicht ausgeschaltet werden.

In den meisten Fällen leidet die Reproduzierbarkeit trotzdem darunter.

Durch den Einsatz der MSK kann diese kritische Phase zu Beginn jeder Einzellage ausgeschaltet werden.

Denn öffnet man die Substratblenden der MSK erst nach einem sicheren Zeitraum nach den Materialblenden der Anlage,

so kann der Einschwingprozess des SQ komplett eliminiert werden und ein durchweg konstanter Materialstrom zur Produktion genutzt werden.

Die Reproduzierbarkeit von Schichtdicken ist damit sehr hoch und präzise.

Mit Hilfe der MSK können so Einzellagen mit hervorragender Genauigkeit hergestellt werden.

Schichtdesigns, bei denen besonders dünne Einzellagen (z.B. kleiner als 15nm) erforderlich sind, sind auf Anhieb herstellbar:

Im Beispiel oben war eine der Einzellagen kleiner als 15nm. Die Schichtdicke wurde nur über Schwingquarz kontrolliert.

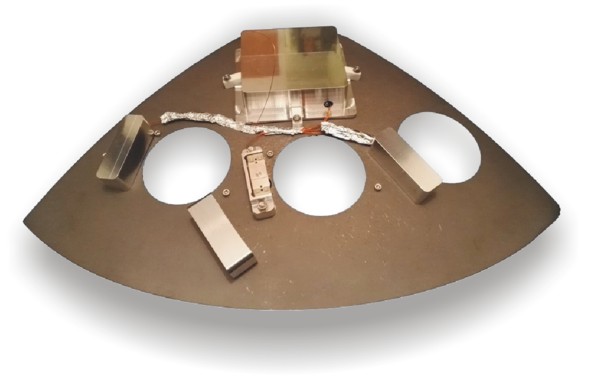

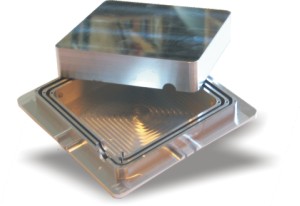

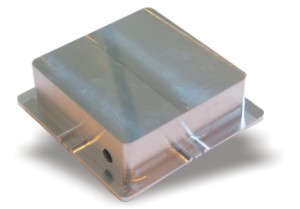

Elektronikmodul

Das Elektronikmodul der Multishutterkalotte besteht aus Aluminium und beinhaltet neben der Funk- und Steuerungselektronik auch

die Energieversorgung des Systems.

Das Gehäuse ist vakuumdicht verschlossen. Es kann aber zum Batteriewechsel sehr leicht geöffnet werden.

Die maximale Dauerbetriebstemperatur des Elektronikmoduls liegt bei 85-90°C. Um das System für längere Zeiten bei Temperaturen bis zu 200°C zu betreiben,

ist eine spezielle thermische Isolation nötig. (hier)

Fernbedienung / Ansteuerung

Die Fernbedienung bietet dem Benutzer die Möglichkeit jedes Testglas auf dem Testglashalter direkt anzufahren. Mit Hilfe des bedinungsfreundlichen

Menüs kann die Leistung und die Geschwindigkeit des Schrittmotors eingestellt werden. Ebenso ist eine Kalibrierung auf einer "0"-Position einfach

möglich.

Die Fernbedienung liefert dem Benutzer jederzeit einen Status des Elektronikmoduls. Dieser umfaßt z.B. Elektroniktemperatur,

letzte angefahrene Position des Testglashalters und die Batteriespannung.

thermische Isolation

Damit das System auch bei hohen Temperaturen eingesetzt werden kann, muss die Elektronik speziell geschützt werden.

Hierfür

wurde eine spezielle themische Isolation entwickelt. Die "zwiebelartige" Konstruktion bietet die Möglichkeit bei Temperaturen von

bis zu 200°C den Testglaswechsler für mehrere Stunden einzusezten. Die Isolationseffizienz hängt von der Art der Heizung und

der maximalen Heizleistung der Anlage ab.

Die Komponenten der Isolation bestehen aus Aluminium und können kundenspezisisch hochpoliert oder vergoldet geliefert werden. Beides reduziert

die Wärmeaufnahme durch Wärmestrahlung im Vakuum.

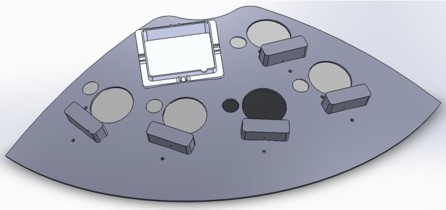

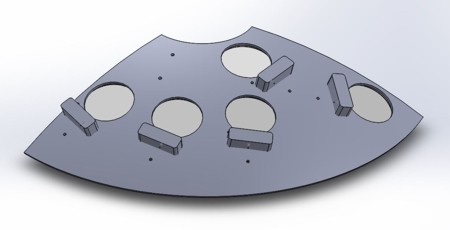

Individelles Design, CAD-Konstruktion und Fertigung von Kalottensegmenten

Um auf die Wünsche unserer Kunden optimal einzugehen, bieten wir usneren Kunden an, ihr individuelles Kalottendesign zu gestalten und zu fertigen.

Der Kunde definiert dabei die Anzahl und Positionen der Shutter, sowie die Größe der Probeneinsätze.

Wir beraten Sie gerne, und helfen Ihnen, Ihre optimale Multishutterkalotte zu entwerfen!

Designstudie 1: MSK - 5 x 75mm Probeneinsatz mit nebenliegendem 1"-Testglas.

Designstudie 2: MSK - 5 x 90mm Probeneinsatz".

Designstudie 3: TGW - mit 8 x 75mm Probeneinsatz".

Unabhängig von der Testglaswechsler- und Multishutterkalotten, bietet sigma-physik Ihnen an, Kalottensegmente für Sie zu konstruieren und fertigen zu lassen. Damit kann Ihr Testglaswechsler optimal

in Ihrer Beschichtungsanlage positioniert werden.

Natürlich ist es auch möglich neben der Aufnahme für den TGW auch weitere runde und eckige

Öffnnungen in dem Kalottensegment zu realisieren.

Sprechen Sie uns an!